Spis treści:

Cymber, wózek czy koleba? Nazewnictwo a norma DIN 9797 dla wywrotnicDlaczego „tanie” wózki pękają na spawach? Anatomia awariiWózki do farszu i cymbry nierdzewne – Oferta ProducentaHigiena i HACCP – dlaczego waga i gładkość spawów ma znaczenie?Jak dobrać pojemność wózka do linii produkcyjnej?Papier przyjmie każdą cenę – produkcja zweryfikuje jakośćCymber, wózek czy koleba? Nazewnictwo a norma DIN 9797 dla wywrotnic

Na halach produkcyjnych w całej Polsce panuje językowa „wieża Babel”. Starzy mistrzowie masarscy krzyczą o „cymber”, magazynierzy wpisują w system „wózek nierdzewny”, a w niektórych regionach usłyszymy o „kolebie”. Jednak dla inżyniera utrzymania ruchu i – co najważniejsze – dla Twojej wywrotnicy słupowej, nazwa nie ma żadnego znaczenia. Liczy się tylko geometria.

Wielu przedsiębiorców popełnia kosztowny błąd, zlecając wykonanie wózków lokalnym ślusarzom bez doświadczenia w branży spożywczej. Efekt? Wózek wygląda jak „dwusetka”, ale różni się o 5 milimetrów na rozstawie uchwytów bocznych (tzw. uszu).

Tutaj wchodzi kluczowa norma: DIN 9797.

To ona definiuje standard „Euro-wózka” (Euro-bin). Niezależnie od tego, czy nazywasz go cymbrem czy wózkiem farszowym, produkt musi spełniać rygorystyczne wymiary, aby był kompatybilny z urządzeniami załadowczymi (wilki, mieszałki, nadziewarki).

Jeśli wózek nie trzyma normy DIN 9797:

- Wywrotnica nie „chwyci” stabilnie wózka: Ryzyko upadku 200 kg wsadu na posadzkę (lub pracownika).

- Blokowanie się kół: Niewłaściwy rozstaw osi uniemożliwi wjazd na platformę załadowczą.

- Problemy z pokrywami: Standardowe pokrywy z tworzywa lub stali nie będą pasować na zniekształcony rant.

W P.P.H.U. Tracz nie uznajemy „wymiarów przybliżonych”. Każdy nasz wózek – od 120 L do 300 L – jest kalibrowany pod automatyczne linie produkcyjne. Kiedy kupujesz u nas „cymbra”, masz pewność, że Twoja wywrotnica (niezależnie czy to Laska, Velati czy inna marka) obsłuży go bez zgrzytów.

Dlaczego „tanie” wózki pękają na spawach? Anatomia awarii

Kiedy słyszymy od klientów: „Konkurencja ma cymbra o 15% taniej”, zazwyczaj zadajemy jedno pytanie: ile waży ten wózek?

W branży metalurgicznej cuda nie istnieją. Cena wózka do farszu wynika w 80% z ceny materiału i roboczogodziny spawacza. Tani wózek (często importowany z Dalekiego Wschodu) wygląda identycznie tylko na zdjęciu w katalogu. Na hali produkcyjnej różnice wychodzą po pierwszych 3 miesiącach intensywnej eksploatacji w środowisku wilgotnym i zasolonym.

Grzech 1: Stal stali nierówna (1.4301 vs. reszta świata)

Standardem w przemyśle spożywczym jest stal kwasoodporna AISI 304 (1.4301). To materiał, który przy odpowiedniej konserwacji jest niemal niezniszczalny. Tanie zamienniki często wykonane są ze stali o obniżonej zawartości niklu lub cieńszej blachy (np. ścianki 1.5 mm zamiast 2 mm). Efekt?

- Wózek pod obciążeniem 200 kg mięsa zaczyna „pracować” i odkształcać się.

- Pojawiają się mikropęknięcia zmęczeniowe.

- W szczelinach gromadzi się osocze i solanka – idealne środowisko dla bakterii i korozji, której Sanepid nie wybaczy.

Grzech 2: Newralgiczny punkt – „uszy” i rant

Moment krytyczny w życiu każdego cymbra to podniesienie przez wywrotnicę. Cały ciężar (wózek + 200 kg wsadu) spoczywa na dwóch bocznych uchwytach („uszach”). W tanich konstrukcjach uszy są przyspawane punktowo lub powierzchniowo. W naszym przedsiębiorstwie stosujemy pełny przetop spoiny oraz dodatkowe wzmocnienia pod rantem (wzmocnienie prętem pełnym, nie rurką). Dzięki temu nasze wózki wytrzymują szarpnięcia hydrauliki i uderzenia, które w słabszych modelach urywają uchwyty, stwarzając śmiertelne zagrożenie dla obsługi.

Grzech 3: Dno i układ jezdny – słabe ogniwo konkurencji

Koła w wózku masarskim nie mają lekko. Przejazdy przez progi, kanały odpływowe i rzucanie wózkiem przy myciu to standard. Najczęstszą awarią mechaniczną tanich zamienników jest wyłamanie mocowania koła z cienkiego dna wózka.

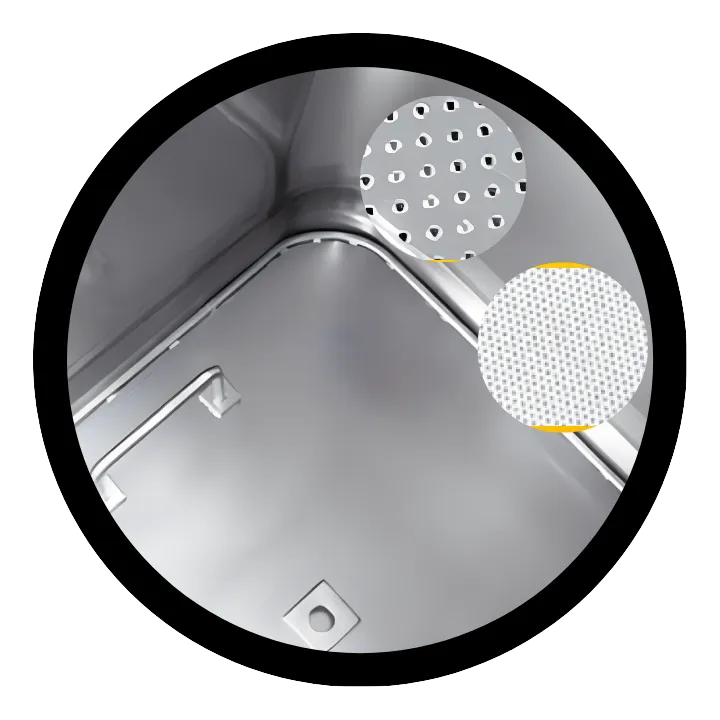

Nie stosujemy półśrodków. Nasze wózki posiadają wzmocnione dno o łącznej grubości aż 5 mm. To unikalna konstrukcja typu „sandwich”:

- 2 mm – ścianka właściwa wózka (stal kwasoodporna 1.4301/1.4401).

- + 3 mm – dodatkowa płyta wzmacniająca pod układem jezdnym.

Tam, gdzie inni oszczędzają na materiale, my tworzymy sztywną platformę, która nie ugnie się pod ciężarem i uderzeniami. Wniosek: Wózek, który pęka, to nie tylko koszt spawania. To ryzyko ciał obcych (opiłków) w farszu i przestój linii. Inwestując w dno 5 mm, kupujesz spokój na lata.

Wózki do farszu i cymbry nierdzewne – Oferta Producenta

Higiena i HACCP – dlaczego waga i gładkość spawów ma znaczenie?

System HACCP w zakładzie mięsnym nie kończy się na dokumentacji – zaczyna się na poziomie mikrostruktury stali. Dla bakterii Listeria czy Salmonella każda rysa, por w spawie czy wgniecenie to bezpieczna przystań, której nie usunie nawet myjka ciśnieniowa.

Dlaczego wózki P.P.H.U. Tracz przechodzą audyty sanitarne bez uwag?

Gładkość to bezpieczeństwo (Elektropolerowanie)

Większość tanich wózków jest tylko trawiona kwasem po spawaniu. My idziemy krok dalej. Nasze cymbry poddajemy procesowi elektropolerowania. To nie kwestia estetyki („żeby się błyszczało”). To proces, który wygładza mikroskopijne wierzchołki na powierzchni stali, drastycznie zmniejszając jej porowatość.

Efekt: Bakterie i osad białkowy nie mają się czego „czepić”. Woda spływa szybciej, a zużycie środków myjących spada.

Waga = Odporność na wgniecenia

Wspominaliśmy o grubości blachy (2 mm ścianka + 3 mm wzmocnienie). W kontekście higieny waga wózka jest zaletą. Lekki wózek z cienkiej blachy po tygodniu uderzania o ściany i inne wózki wygląda jak pognieciona puszka. Każde wgniecenie to potencjalne ognisko korozji naprężeniowej i miejsce, w którym gromadzi się brud. Solidny, cięższy wózek zachowuje gładkie ściany przez lata, co czyni go łatwym do dezynfekcji.

Pułapka „zrolowanego rantu”

Górna krawędź wózka to miejsce krytyczne. Tani producenci po prostu zawijają blachę, zostawiając pustą przestrzeń w środku lub punktowo ją heftując. Tam gromadzi się krew i woda – bomba biologiczna. W naszych wózkach górne obrzeże jest wzmocnione litym prętem Ø 14 mm, a następnie szczelnie zaspawane na całej długości. Powstaje lity monolit – zero pustych przestrzeni, zero ryzyka kontaminacji wsadu.

Koła, które szanują strefę czystą

Higiena to także posadzka. Uszkodzona, popękana podłoga w masarni to dyskwalifikacja przy audycie. Dlatego stosujemy certyfikowane zestawy kołowe z poliamidu. Są twarde (niskie opory toczenia przy 300 kg ładunku), ale nie rysują posadzek żywicznych i są całkowicie odporne na chemię myjącą.

Jak dobrać pojemność wózka do linii produkcyjnej?

W teorii im większy wózek, tym rzadziej trzeba kursować między kutrem a nadziewarką. W praktyce – „przewymiarowanie” taboru to najprostsza droga do problemów z BHP i uszkodzeń wywrotnic.

W P.P.H.U. Tracz produkujemy pełną gamę pojemności, ale doradzamy klientom dobór oparty na analizie cyklu produkcyjnego, a nie tylko cenie.

Tabela doboru wózka (Cymbra)

Pojemność | Typowy wsad (mięso) | Najlepsze zastosowanie | Uwagi eksploatacyjne |

|---|---|---|---|

120 Litrów | ok. 80-100 kg | Małe masarnie rzemieślnicze, ciasne ciągi komunikacyjne. Idealny do transportu przypraw, solanki lub jako wózek na odpady (konfiskator). | Bardzo łatwy w manewrowaniu ręcznym nawet dla słabszych fizycznie pracowników. |

200 Litrów | ok. 160-180 kg | Standard Światowy (DIN 9797). Uniwersalny wybór dla 90% zakładów. Pasuje do większości standardowych wywrotnic słupowych przy wilkach i mieszałkach. | Optymalny kompromis między ładownością a łatwością przetaczania ręcznego. |

300 Litrów | ok. 240-260 kg | Duże zakłady przetwórcze, linie ciągłe, transport między działami. Stosowany tam, gdzie liczy się maksymalizacja wsadu w jednym cyklu. | Uwaga: Pełny wózek waży ponad 300 kg. Zalecamy stosowanie na idealnych posadzkach lub przy użyciu holowników elektrycznych. Wymaga sprawdzenia udźwigu wywrotnicy! |

Wózki specjalne: Perforacja

Nie można pominąć wózków perforowanych (dziurkowanych). Choć wymiarowo zgodne z normą DIN (zazwyczaj 200 L), pełnią inną funkcję. To rozwiązanie dedykowane do procesów ociekania (np. po parzeniu, myciu warzyw) lub rozmrażania surowca w chłodniach. W ofercie Tracz posiadamy wersje z perforacją ścian i dna, co zapewnia swobodną cyrkulację powietrza i odpływ płynów, przy zachowaniu pancernej wytrzymałości ramy.

Złota zasada doboru

Jeśli Twoja linia opiera się na standardowych wywrotnicach (np. Maja, Laska) i transporcie ręcznym – zostań przy standardzie 200 L. To najbezpieczniejsza inwestycja, która gwarantuje pełną wymienność taboru. Jeśli planujesz modernizację i automatyzację transportu – rozważ przejście na flotę 300 L, aby zmniejszyć liczbę operacji logistycznych o 30%.

Papier przyjmie każdą cenę – produkcja zweryfikuje jakość

W tabelkach w Excelu „najtańsza oferta z internetu” zawsze świeci się na zielono i wygląda na sukces działu zakupów. Jednak w warunkach agresywnej chemii, wilgoci i codziennych uderzeń mechanicznych, ta pozorna oszczędność znika błyskawicznie.

Wybierając wózki (cymbry) od P.P.H.U. Tracz, inwestujesz w coś więcej niż stal:

- Ciągłość produkcji: Brak przestojów spowodowanych zakleszczeniem zniekształconego wózka w wywrotnicy.

- Spokój podczas audytów: Gładkie spawy i certyfikowana stal 1.4301 to gwarancja spełnienia norm HACCP i IFS.

- Długowieczność: Nasze wózki pracują w zakładach w Europie i Ameryce Północnej od dekad, a nie jednego sezonu.

Nie jesteśmy tylko sklepem internetowym, który importuje kontenery. Jesteśmy producentem z Wrocławia z ponad 35-letnim doświadczeniem. Wiemy, jak spawać stal, żeby wytrzymała Twoje tempo pracy, a nie tylko ładnie wyglądała na zdjęciu.